清华学者打造新型电热方案,已开始推进中试开发

近日,清华大学邓兵研究员和合作者运用热力学原理设计出一种新型金属分离回收方案,并将其命名为电热氯化技术。

该技术的核心是将直接加热闪速焦耳热技术和氯化冶金加以有机结合,能够从电子废料中分离和纯化战略关键金属。

在回收关键金属中,本次技术具有广泛的适用性、短流程、低能耗、无需使用水或溶剂。

技术经济分析表明,相比湿法冶金工艺,本次技术能将成本降低 40%-60%。生命周期分析表明,相比湿法冶金工艺,本次技术在反应过程中的碳排放比可以降低 20%-40%。

目前,邓兵等人正在基于本次技术进行深入研发和中试开发,包括流程优化和设备设计等。

在应用前景上,他重点关注电子废弃物和废弃电池中关键金属的分离回收,包括铟金属、钽金属、稀土金属、电池金属的回收。

01 完美结合直接加热焦耳热技术和氯化冶金技术

关键金属,它主要包括稀土金属、稀有金属、稀贵金属等。

它其实是一类用量不大的一类金属材料,但是随着新能源和消费电子的发展,关键金属的需求也在急剧增加。

关键金属不仅稀有,而且难以富集成矿。因此,如何从二手产品中分离和回收关键金属,成为一项具有重要现实意义的研究课题。

同时,正是由于关键金属的稀缺性、赋存量小等特点,这让它通常以合金、掺杂、化合物等形式应用于产品之中。

采用传统的分离回收方法,往往难以实现高回收率和高选择性,因此此前大部分关键金属的回收率远远低于 10%,甚至有些不到 1%。

对于关键金属回收来说,它面临着如下两大挑战:

第一个挑战是分离纯度的问题。如前所述,关键金属通常以复杂的形式应用于产品之中,因此难以通过提纯的方式得到纯金属。而当采用常规方法时,分离流程又特别长,往往需要结合火法和湿法等多步工艺。

第二个挑战是经济性收益较低。关键金属虽然重要,但是它在产品中的赋存含量较低,对应的回收规模效益也比较低。如果回收一款产品的收益低于过程成本,人们自然就没有做金属分离回收的动力。

那么,是否有这样一种技术,其能以短流程、低成本、高选择性的方式,来从废弃物体系里回收关键金属?

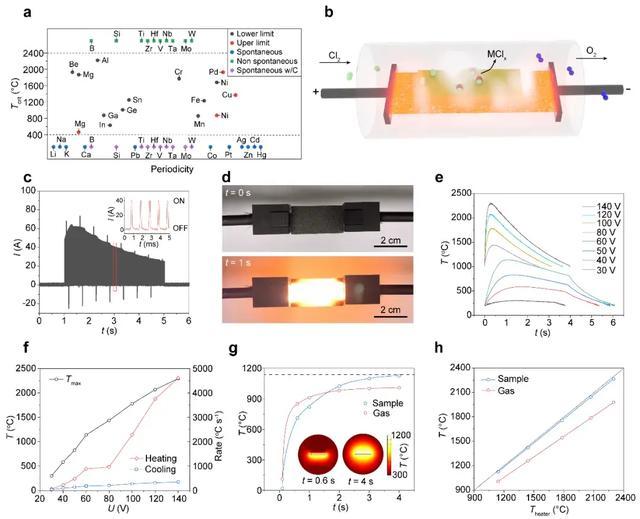

基于此,邓兵等人提出了这种名为电热氯化的新技术,将直接加热焦耳热技术和氯化冶金技术实现了有机结合。

氯化冶金,是一种具有选择性的金属分离方法。这种方法通过金属或金属化合物,来与氯化剂选择性地发生反应,从而能够生成金属氯化物,并能基于氯化物的性质差异实现分离。

对于传统氯化工艺来说,它所需要的温度通常小于 1000℃,这种有限的温度范围限制了它的应用范围。

此外,传统型氯化冶金技术通常采用间接加热的方式,它的加热过程和冷却过程都比较缓慢,其较长的处理时间也导致过程能耗较高,以至于会降低过程的经济性。

闪速焦耳热,是邓兵过去几年间的研究重点。这是一种通过采用电流输入的方法,来给样品直接加热的新型热处理技术,具有处理快速、控温精度高、温度广泛可调、能效接近 100% 等优点。

此前,邓兵等人曾将闪速焦耳热技术引入固体废弃物处理和金属分离回收领域,不仅从电子废弃物中成功回收了贵金属,也从工业固废中成功回收了稀土金属 ,还从污染物中成功去除并同步回收了重金属。

这些成果尽管具备很不错的金属回收率,但是选择性依旧差强人意,所回收得到的金属只是一些金属的混合物体系。

于是,邓兵等人将闪速焦耳热技术和氯化冶金技术加以结合,在氯化冶金过程中采用直接焦耳热作为加热方式,利用其快速的处理能力、超快的加热冷却能力、以及可被广泛调节的温度范围,克服了此前基于间接加热的氯化冶金技术的限制。

同时,还显著增强了氯化冶金技术在金属回收和金属分离中的适用性,在提高金属分离纯度的同时,还能显著降低过程能耗。

热力学分析结果证明:在金属分离上,电热氯化技术具有良好的可行性和普适性。

在搭建反应器的时候,邓兵等人直接将电热焦耳热技术集成到氯化冶金过程中,为此他们设计了一个全新的加热过程。

并通过集成真空系统、加热系统、氯气供给系统、产物收集系统等多个部分,成功搭建了电热氯化反应器。

确定反应器具备加热能力和精准控温能力之后,他们又基于有限元模拟,阐明了反应过程的传质规律和传热规律,从而为真实实验体系的开展奠定基础。

在金属回收体系的选择上,他们选择了铟、镓、钽这三种在电子领域有着重要应用的关键金属,并以此作为实例进行电子废弃物的选择性提取研究。

具体来说:

在铟金属回收上,他们采用废弃触摸屏和废弃透明电极作为的原料,基于铟和其他杂质金属的氯化反应热力学的差别,通过精准的控制电热反应温度,实现了铟金属的选择性分离回收。

在镓金属回收上,他们采用废弃的发光二极管作为原料,基于氯化反应产物氯化镓和其他金属氯化物的挥发性差别,通过精准地控制蒸发温度,实现了镓金属的选择性分离回收。

在钽金属回收上,他们采用了两步分离工艺:第一步是进行电热氯化反应,基于氯化反应热力学的差别,将铁和镍等大部分金属杂质等去除,仅仅遗留硅和钽的金属混合物;第二步是进行电热碳氯化反应,基于氧化钽和氧化硅碳氯化反应动力学的差别,并基于反应速率的差别实现钽金属的分离。

以上三种金属的回收率均在 90% 以上,金属纯度达到 95% 以上。

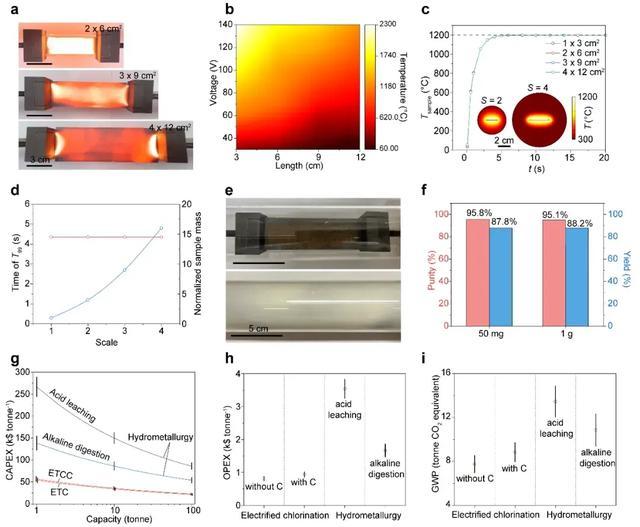

在实验室小试反应获得成功的基础之上,他们尝试进行工艺放大。

并从理论分析角度证明电热氯化过程具有良好的可放大性,同时将反应器从 1 英寸扩充到 3 英寸,证明反应放大的过程也具有良好的金属分离效率和金属分离纯度。

最后,他们针对电热氯化方法进行技术经济分析和生命周期分析,并与传统湿法冶金回收工艺进行对比。

为了提高结果的可信度,他们采用蒙特卡洛模拟方法进行敏感度分析。

分析结果表明:

与湿法冶金工艺相比,电热氯化工艺的固定资本支出预计降低 20%-40%,电热氯化技术的运行成本仅为前者的 23%-56%。

邓兵介绍称,电热氯化技术的经济优势归因于紧凑的反应器设计和快速的操作流程。

生命周期分析表明:相比湿法冶金工艺,电热氯化技术的碳排放低 19%-42%,能耗低 26%-65%。

而且由于电热氯化技术是一种干法回收工艺,因此在使用时的水消耗量极少。

整体而言,作为一种经济可行、环境友好的关键金属选择性分离回收新方法,电热氯化技术具有广泛的实用价值。

邓兵表示:“对于这次研究要特别感谢莱斯大学博士后许世臣,他也是我在北大化学院读博时的师弟。”

在本次研究的关键时刻,邓兵正独立回国建组,在许世臣的协助下,才让本次工作得以顺利完成。

最终,相关论文以《电热氯化法金属闪蒸分离》(Flash separation of metals by electrothermal chlorination)为题发在 Nature Chemical Engineering。

邓兵和许世臣是共同一作,邓兵和美国莱斯大学詹姆斯·图尔(James Tour)教授担任共同通讯作者。

02 改变人生的一通电话

02 改变人生的一通电话

Tour 教授,也是邓兵在美国莱斯大学做博士后期间的合作导师。两者之间的合作始于 2020 年。

“在此之前,我在哈佛大学 Charles Lieber 教授课题组从事博士后研究。由于美国司法部中国行动计划的影响,2020 年初的时候,Lieber 教授受到不公正的调查,他在哈佛的实验室被关停,当时课题组里所有学生和博士后都要离开。”邓兵表示。

他继续说道:“这件事当然是一个悲剧,是中美博弈的大背景下美国政界对学术界不公正的打压。这件事情发生之后,我开始发邮件寻找新的博士后位置。”

Tour 教授是纳米领域和化学领域的杰出科学家,因此邓兵把第一封申请邮件发给了 Tour 教授。

“而我也是最先收到了 Tour 教授的回复。记得那天下午我还在忧心忡忡地找下一个博士后位置,突然接到一个未知来电,对方告知我他是莱斯大学的 James Tour。

我们在电话上聊了五分钟,然后 Tour 教授就决定了,说很乐意接受我去他的实验室。”邓兵说。

那个电话也改变了邓兵的整个人生。他一直很感激 Tour 教授,在那样一个敏感的时刻可以接受来自Lieber 教授课题组的中国研究人员。

邓兵表示:“Tour 教授毫无疑问是一位杰出的科学家,曾做出过很多独创贡献。

但他最让我佩服的是他虔诚的信仰和对待科学的开放和包容的态度。而且 Tour 教授是一位虔诚的基督教信徒,这在科学家里面是不多见的。”

邓兵觉得“开放和务实”是 Tour 教授做科研的两大特点。

开放,是 Tour 教授不拘泥于过去做过什么,对待新研究始终保持欢迎态度,这也使得其研究跨度非常之广,横跨化学、材料、电子、环境等诸多领域。

务实,则是指 Tour 教授的研究往往立足于现实,其基于自己课题组的技术开创了 10 多家企业,其中包括以邓兵开发的金属分离回收系列技术为基础创办的的初创公司 Flash Metals。

总的来说,邓兵的两位博士后合作导师 Tour 教授和 Lieber 教授都始终在研究第一线,不仅能把握前沿方向,也对每一个细节了如指掌。

“在这一点上,我在美国的这两位导师是非常一致的,他们都是顶尖的科学家,塑造了我对于科研的认知和态度。

美国的科研可以在很长时间保持世界领先地位,与这些教授们始终站在科研一线是分不开的。

而我也希望能将自己从他们那里学到的对待学术和科研的态度传递给我的学生。”邓兵说。

本文链接:http://qb.mjcos.cn/m6mileguanwangrukoudenglujieshao/90676.html